Empresas

Concepto. Son organizaciones compuestas por un

conjunto de personas, que cuentan con recursos materiales, que se agrupan en

forma organizada, con el fin de alcanzar sus objetivos, desarrollando

actividades de índole económica.

La empresa constituye la unidad de producción de la

actividad económica, su tarea consiste en proveer al hombre los medios (bienes)

necesarios para la subsistencia. En ella se desenvuelve el proceso productivo,

combinando factores para obtener un producto o servicio con el máximo beneficio

económico y/o social.

Funciones principales de una empresa:

1. Física:

producción de bienes o prestación de servicios

2. Social:

satisfacer las demandas de la sociedad, es decir ofrecer por parte de la

empresa los bienes o servicios que requiere la sociedad

3. Económica: es

llevada a cabo cuando se cumplen las dos funciones anteriores, ya que se genera

riqueza a través de la venta de los bienes o servicios que se ofrecen, siempre

teniendo en cuenta la competitividad y rentabilidad que deje el producto en

cuestión.

Se denomina PRODUCTO al

resultado de un proceso productivo. Los productos pueden ser:

1. Bienes mueble:

es aquel bien que la empresa utiliza para lograr su propósito comercial

principal. Ejemplo: rodados, instalaciones, etc.

2. Bienes de

capital: es el que se vincula con las propiedades, o sea bienes propios que

permanecen más tiempo en el patrimonio de la empresa. Ejemplo: inmuebles a la

venta.

Gestión de producción. Concepto. La operatoria

principal de una empresa industrial se denomina gestión de la producción, esta

gestión abarca la actividad de elaboración de bienes y/o servicios que se

inicia con el diseño, continúa con la planificación y puesta en marcha, la

operación, control de personal, materia prima, maquinarias, capital e

información necesaria para alcanzar los objetivos establecidos por la

dirección.

Se considera producción:

· A

aquella que se relaciona con la actividad específica de fabricar.

· Aquella

que se vincula la gestión de producción a otros aspectos. EJ: técnicos,

operativo, económico, etc.

La gestión de la producción interacciona con la

gestión de comercialización en tanto ésta establece la demanda del mercado; con

la de compras, ya que es la que debe conseguir las materias primas en tiempo,

precio y calidad; y con la de finanzas y control, en tanto que ésta provee los

recursos necesarios para la gestión integral y la información para ajustar los

planes. La articulación entre las distintas áreas y funciones tiende a lograr

mayor eficacia en la gestión de la empresa. Este es el concepto de sinergia

empresaria.

La gestión de producción como sistema

·

Entradas, recursos, insumos o factores productivos:

son los elementos que se utilizan para llevar a cabo el proceso productivo.

Ejemplo: materias primas.

·

Transformación productiva o proceso: transformación o

proceso que siguen las entradas para convertirse en el producto final.

·

Salidas: producto o servicio terminado

·

Retroalimentación: le da dinámica al sistema,

posibilitando el logro de mayor eficacia en la gestión.

·

Acontecimientos

fortuitos: son aquellos que pueden alterar la planificación de producción.

Ejemplo: Pandemia CORONAVIRUS para la productividad en empresas metalúrgicas.

Sistemas de producción VIDEO https://youtu.be/EgHYgHnl3As

¿Qué son los Bienes de

consumo?

Por bienes de consumo se entienden todos los

productos y mercancías que una nación o un sector produce para satisfacer

una necesidad puntual de la población y que son adquiridos por su

público con dichos fines. Algunos bienes de consumo son alimentos, calzado,

mobiliario, inmuebles, artefactos electrónicos, etc.Se distinguen de los bienes

de producción o bienes de capital en que éstos se elaboran para alimentar a su

vez otros procesos de producción, como es el caso de cierta materia prima, de bienes

semiprocesados, etc. Los bienes de consumo (o bienes de consumo final) van

directo al consumidor final, por lo que representan el último eslabón de la

cadena productiva.

Todos los bienes de consumo tienen un precio determinado

por los costos de su producción, distribución, comercialización y promoción, de

modo que todos los sectores involucrados en la satisfacción de la necesidad

puntual del cliente reciben su porción del pago estipulado. Los bienes de

consumo pueden ser bienes materiales (como un alimento) o inmateriales (como un

servicio)

La cadena de producción

Los bienes de consumo son el producto final de una

cadena en la que intervienen todos los actores necesarios para que el bien

sea elaborado, distribuido y vendido a sus consumidores naturales. Este proceso

es conocido como la cadena de producción y comprende lo siguiente:

Sector primario. Es el encargado de extraer la

materia prima, refinarla de ser necesario, y poner en marcha todo el circuito.

Sin esa materia prima no habría producto que elaborar.

Sector secundario. Es el área que se dedica a las

labores intermedias de transformación, procesamiento y fabricación. Tiene como

objeto final un bien de consumo (listo para ser comercializado) o un bien

intermedio (que irá a alimentar otra instancia del mismo sector secundario).

Sector terciario. Es el sector encargado de la

distribución y la comercialización del producto, es decir, el que lo lleva a

las tiendas para que el consumidor lo obtenga.

¿Qué es la Materia prima?

Por materia prima se

entiende a todo elemento extraído de la naturaleza en estado

puro relativamente puro, y que es

factible de ser transformado, mediante procesos de manufacturación o procesamiento

industrial, en bienes finales de consumo o en bienes semielaborados

que a su vez sirven de insumo a industrias secundarias.

Existen diversos tipos de materia prima, tantos como

procesos de elaboración de bienes de consumo, y su obtención de la

naturaleza es también diversa, ya que algunas están directamente a nuestro

alcance y otras deben ser buscadas en diversos ambientes e incluso

derivados o sintetizados a partir de materiales más ordinarios.

En la sociedad industrial y posindustrial la

demanda de materias primas es abundante, no sólo para elaborar bienes de

consumo, sino también para satisfacer los procesos de obtención de energía, como ocurre con

los combustibles fósiles.

Sin embargo, los principales países productores

de materia prima son del llamado tercer mundo, pues consumen los productos

elaborados que los países desarrollados les venden a cambio de su propia

materia prima.

Extracción de materia prima

La extracción u obtención de una materia

prima puede ser de diverso modo, pues los elementos minerales deben ser

minados, los sintéticos producidos artificialmente, etc.

Algunos de ellos son procesos seguros y de un

impacto ecológico manejable, mientras que otros son particularmente desastrosos

con el medio ambiente y

requieren de medidas especiales para minimizar el daño que hacen al ecosistema.

Lo mismo ocurre con ciertos procesos intermedios,

que subproducen materia contaminante que, de volver al ambiente,

ocasiona daños ecológicos.

Tipos de materia prima según su origen

La materia prima puede ser de los siguientes tipos,

según su procedencia:

De origen vegetal. Proveniente de

árboles, plantas,

semillas, frutos y otros derivados naturales, como la madera, el caucho, el

corcho, entre otros.

De origen animal. Elementos que

forman o formaron parte de la vida animal, ya sea de sus cuerpos (lana, cuero, pieles, etc.), sus procesos vitales

(leche, perlas, seda, etc.), o restos (marfil, grasa, etc.).

De origen mineral. Provenientes de yacimientos

terrestres o de amalgamas y mezclas minerales con otros materiales, como

el hierro,

el cobre, el oro, la plata, etc.

De origen fósil. Residuos orgánicos fosilizados y

sometidos a procesos de sedimentación milenarios que dan como

fruto hidrocarburos, como el petróleo, gas natural o el

carbón.

De origen líquido o gaseoso. Elementos presentes

en sustancias ordinarias líquidas o gaseosas, como el agua, los gases

del aire, el nitrógeno, etc.

Sintéticos. Aquellos que no existen en la

naturaleza y fueron creados por el hombre, como ciertos isótopos del Uranio.

Tipos de materia prima según su proceso

Otra posible clasificación de la materia prima tiene

que ver con el proceso industrial en el que se insertan:

Materias primas usadas en su estado natural. Aquellas

que no necesitan ser refinadas o transformadas para su empleo, sino que son

válidas en crudo, tal y como los materiales de construcción, la arena, la

piedra natural, la madera, etc.

Materias primas procesadas. Aquellas que se

emplean en un proceso intermedio para fabricar otro insumo primario, o que

requieren de un refinamiento o procesamiento antes de alcanzar su destino final

y ser convertidos en un producto elaborado. Por ejemplo, el petróleo, del cual

se derivan polímeros,

o el vidrio,

que debe elaborarse antes a partir de silicio y arena.

Abundancia de materia prima

Dependiendo de qué materia prima se trate, su

abundancia puede variar. Lo común es considerarla en base a tres categorías:

Materia prima renovable. Aquella que se

repone a sí misma naturalmente, o cuya fuente de origen es inagotable, si se

toman las consideraciones pertinentes en su obtención.

Materia prima no renovable. Aquella cuyas

reservas, eventualmente, se agotarán, como ocurre con el petróleo.

Materia prima superabundante. Aquella que no es

estrictamente renovable, pero que existe en tal estado de abundancia que se

considera prácticamente inifinita.

Rol económico

La materia prima es considerada la base del

proceso industrial, es decir, el punto inicial de la cadena productiva, ya que

sin ella no habría elementos de base para producir otros más elaborados. Por

eso el precio de la materia prima incide en los precios de los productos

elaborados a partir de ella, y así los mercados de unos y de

otros se relacionan.

Diferencia entre

materia prima y producto elaborado

A diferencia de los productos elaborados que han

atravesado procesos de transformación y manufacturación, procesos que

cambian su naturaleza y la combinan con otros elementos, la materia prima se

halla en su estado virgen, tal y como existe en la naturaleza, sin procesar.

Materia prima primaria y secundaria

La materia prima también se vincula con los

sectores industriales a los que le interesa, como el sector primario

(extractivista), el secundario (manufacturero) y terciario (de servicios). Se

entenderá entonces como materia prima de tipo primario, secundario o terciario

a esa de la que se ocupe cada sector.

Materia prima directa e indirecta

Se distingue entre materiales directos e indirectos en

la elaboración de un producto, a partir de lo necesarios que sean para

fabricarlo. Así, la materia prima directa representa el grueso del costo

de producción y constituye el objeto fabricado en sí, como el cuero y la

goma de unos zapatos; mientras que la materia prima indirecta es requerida

secundariamente en el proceso, por ejemplo, para embalar el producto o para su

presentación, como puede ser el cartón y el papel en el que se

los envuelve.

Países productores de materia prima

Los grandes productos de materia prima en el mundo del

siglo XXI suelen ser países del llamado tercer mundo, sobre todo de Asia y

de América del Sur, en donde abundan los recursos minerales, madereros y

biológicos que exportar. Otro tanto ocurre con los países exportadores de

petróleo e hidrocarburos, que suelen ser del Medio Oriente o del

continente americano (como México, Venezuela, Bolivia, etc.).

La gran paradoja de estos países es que exportan la

materia prima a partir de la cual los países

industrializados fabrican objetos de consumo, y luego consumen

a un mayor precio por unidad estos bienes elaborados, manteniéndose en

una economía importadora

y dependiente.

Ejemplos de materia prima

Algunos ejemplos comunes de materia prima son:

Maderas, corcho y caucho

Petróleo, carbón, gas natural

Coltán, para la industria electrónica

Oro, plata, metales preciosos

Uranio, Bauxita, metales pesados

Marfil, seda, pieles, cuero

¿Qué es la Productividad?

La productividad es la relación existente entre la

cantidad de productos que se utilizan para determinada tarea o función y los

recursos necesarios para obtener resultados.

La productividad tiene una relación casi

constante y directa con la calidad pues trata de fomentar mejoras

constantemente para reducir los costos y elevar la rentabilidad de la organización. Sin embargo

esta no es la única variable a considerar.

Para mejorar la productividad se puede hacer énfasis

en las siguientes variables:

Producto

Tecnología

Organización

Recursos humanos

Relaciones laborales

Condiciones de trabajo

Calidad

Tipos de productividad

Existen tres tipos diferentes de productividad:

Productividad laboral. También se denomina

productividad por hora trabajada. Es aquella que se establece en un parámetro

de horas determinadas (por ejemplo “X” cantidad de productividad por hora

trabajada).

Productividad total. Toma en cuenta todos los

factores que intervienen en la producción.

Productividad marginal. Es el producto que se

obtiene al realizar una modificación en una de las variables o factores que se

tienen en cuenta para la productividad. Por ejemplo cuando se aumenta la

cantidad de personal o el número de maquinarias necesaria para determinada

labor y se disminuye así el tiempo de elaboración.

Importancia de la productividad

Se considera que el único camino para que una empresa u

organización aumente su rentabilidad es elevando su productividad. Para

ello se utilizan métodos y se optimizan tiempos de trabajo.

Efectividad

Tiene como función establecer una medición

o relación entre los resultados propuestos y los resultados reales o

alcanzados. Permite cuantificar dichos resultados que, mayormente, son medibles

en un determinado período de tiempo (trimestre, cuatrimestre o anual).

Eficacia

Tiene en cuenta el impacto que reciben los

clientes o consumidores del

producto así como también evalúa posibles desajustes que habría que

hacerle al producto o a su canal de distribución.

Medición de la productividad

Tal como se comentó más arriba la

productividad se mide por la relación entre los insumos (recursos) y

productos. A mayor productividad con la utilización de la misma cantidad de

recursos implica una mayor ganancia o rentabilidad para la empresa.

Factores que afectan la productividad

Estos factores pueden ser:

Factores externos. Se refiere a ciertas

regulaciones gubernamentales, a la demanda o

competencia. Son factores que se encuentran fuera de la empresa.

Factores internos. Puede ser el producto en sí,

el proceso o los agentes que intervienen en la producción.

Mejoras en la productividad

Las mejoras en la producción se pueden realizar

teniendo en consideración alguna de las siguientes variables: Tecnología,

organización, recursos humanos, relaciones laborales, condiciones de trabajo.

Es importante tener en cuenta que la

productividad mejora o aumenta siempre y cuando se ajusten algunas de

estas variables pero sin que decaiga (y preferentemente que aumente) las

salidas o ventas del producto.

Estrategias para

elevar la productividad

*Reconocer que las personas que conforman una empresa

u organización son diferentes y poder regular o adaptar esas diferencias o al

menos minimizarlas para que se cumplan los objetivos propuestos.

Para ello también es conveniente contar con una buena selección de personal.

*Proponer objetivos específicos y reales para cada empelado.

*Estimular mediante obsequios que sean de interés para

los empleados.

*Dejar en claro que el sistema es equitativo y que

cualquier empelado puede alcanzar las metas propuestas por la organización.

Ventajas en las mejoras de la productividad

Disminuye las debilidades y aumenta las fortalezas de

la empresa.

Los resultados son tangibles y en el corto o mediano

plazo.

Posiciona a la empresa en ventaja respecto de su

competencia.

Elimina procesos repetitivos u obsoletos.

Impacto social de la productividad

A menudo, y con el afán de minimizar algunas de las

variables anteriormente nombradas, las empresas utilizan recursos que

afectan al medio ambiente o reducen costos (fuerza de trabajo) que

repercute en elevar los índices de desocupación.

El impacto social es algo que toda empresa debe

tener en cuenta a la hora de medir su productividad ya que dado que la

empresa está inserta en una determinada sociedad no puede

perjudicar al medio ambiente ni

eliminar la totalidad de los puestos de trabajo. En tal caso debería realizarlo

de forma escalonada para evaluar la respuesta social.

Eficacia, Eficiencia y Efectividad

Eficacia, eficiencia y efectividad

son términos empleados a menudo en el ámbito de la administración

empresarial, cuyo significado no siempre está claro y a veces se usan como si

fueran sinónimos. En líneas generales:

Eficiencia. Es la capacidad de algo o alguien

para lograr un fin propuesto a través de los mejores medios posibles.

Eficacia. Es la capacidad de conseguir el objetivo propuesto

sin tomar en cuenta los medios o recursos empleados para ello.

Efectividad. Es la cuantificación o la capacidad

específica de acercarse al cometido inicialmente planteado.

En términos más simples, podemos decir que la

eficiencia implica conseguir la meta usando las mejores herramientas para ello;

la eficacia es la capacidad de conseguirla incluso si los medios no son los

idóneos para ello; y la efectividad qué tanto se logra conseguir del objetivo

propuesto al final.

Obviamente estas nociones están emparentadas entre sí,

y constituyen parte frecuente del análisis empresarial operativo.

Características de la eficacia, eficiencia y efectividad:

Según el diccionario de la Real Academia Española,

estos tres términos se definen de la siguiente manera:

Eficacia. Capacidad para obrar o para conseguir

un resultado determinado.

Eficiencia. Virtud y facultad para obtener un

efecto determinado. Acción con que se logra este efecto. Aptitud,

competencia, eficacia en el cargo que se ocupa o trabajo que se desempeña.

Efectividad. Capacidad (cuantitativa) de producir

el efecto deseado.

“Las tres E” de la administración

Estos tres conceptos, en materia de administración, se

consideran los tres cometidos fundamentales a lograr por una gestión

adecuada y que, de darse en conjunto, garantizarían la calidad de los

objetivos logrados.

Así, el margen de productividad de

una organización,

sea una fábrica, una empresa de

otra índole o incluso un ejercicio financiero, dependerá directamente del grado

de efectividad, eficacia y eficiencia que sus partes logren en conjunto y por

separado.

Eficiencia en la administración

La eficiencia en términos administrativos implica

lograr que la productividad sea favorable, es decir, lograr los resultados

máximos con una cantidad determinada (a veces mínima) de recursos o insumos.

A menudo se entiende como una medición por lo bajo de la capacidad productiva

de una empresa, tomando en cuenta elementos como tiempo, esfuerzos, capital

y calidad.

Eficacia en la administración

Por su parte, la eficacia tiene que ver con el

grado de satisfacción que el producto final de la empresa demuestra de

cara a las expectativas del consumidor final o

del destinatario, es decir, qué tanto satisface sus necesidades reales o

potenciales.

Efectividad en la administración

Cuando se habla de efectividad en la administración de

empresas nos referimos al grado de cumplimiento de los objetivos

planteados, lo cual suele estimarse al contraponer los planes ideales o

proyectados (objetivos o metas) y los resultados obtenidos, teniendo en

cuenta el desempeño general de la cadena de producción.

Fórmula

Suele plantearse la relación entre estos tres términos

en base a la siguiente fórmula:

Eficacia + Eficiencia = Efectividad

De donde se desprende que la última engloba a las dos

primeras, y que el cálculo de estas dos permite echar un vistazo general

al funcionamiento del conjunto administrativo. Según esta perspectiva, sería

imposible ser eficiente del todo sin lograr antes un buen rendimiento en cuanto

a eficacia y a eficiencia, de manera que hablamos de conceptos fuertemente

relacionados.

Calidad

La calidad es otro concepto fundamental en el análisis

de las “Tres E”, y que engloba las características innatas del producto o

servicio ofrecido de cara a la satisfacción de sus cometidos, tanto como

la opinión que el cliente se formula del mismo: su conformidad, su

satisfacción, sus criterios de preferencia.

Es un concepto que entraña las nociones de valor,

diseño, promoción y ganancia, y que suele evaluarse en base a un conjunto de

normas y directrices establecidas para garantizar un grado mínimo de

satisfacción final del cliente.

El enfoque gerencial

Desde una perspectiva gerencial, las “Tres E” ocupan

un lugar distinto en la cadena productiva y en la lógica interna de la empresa.

Así, la eficiencia, por ejemplo, se juega en relación a la lógica procesal

de la empresa, es decir en la transformación de los insumos en productos.

En cambio, la eficacia responde a una lógica

direccional, vale decir, qué tanto se aproxima el producto obtenido a los

resultados previstos. Por último, la efectividad se juega en el cotejo de

los efectos deseados e indeseados del producto final, como resultado de la

evaluación global de los procesos que intervinieron.

Principios

De lo anterior se desprenden los tres principios que

rigen cada concepto, y que (según Killian, Z., 2004) son:

Principio de eficiencia. «El actor estratégico

hará un uso dosificado de sus recursos en cada evento del juego

interactivo, lo cual ocurrirá en función de la aplicación de recursos por

parte del otro».

Principio de eficacia. «La obtención de los

resultados deberá exigir la menor cantidad de eventos posibles. El

encuentro y la fricción deberán minimizarse, y solo producirse como eventos

encadenados integral y orgánicamente orientados hacia los resultados».

Principio de efectividad. «El balance entre los

efectos positivos y los efectos negativos de los resultados, deberá ser

favorable para un actor y desfavorable para el otro. Es decir, dado que cada

actor obtiene resultados con efectos positivos pero también negativos, cada

actor orientará su estrategia para que los efectos negativos del otro sean

mayores que los propios”.

Ejemplo

Un ejemplo sencillo de eficacia, eficiencia y

efectividad puede ilustrarse en la medición del proceso de un departamento de

diseño de una empresa.

Su eficacia puede medirse tan sólo contabilizando la

cantidad de trabajos de diseño cumplidos en un margen de tiempo estipulado (un

semestre, por decir algo), independientemente de los costos en tiempo o

recursos que ello implique.

Su eficiencia se podría medir de acuerdo al uso de los

recursos que le son asignados semestralmente (papel, tinta,

instrumentos, computadores, tiempo, etc.) de cara a los resultados obtenidos.

Su efectividad, por último, se evaluaría anualmente,

haciendo el cotejo de los dos anteriores aspectos y evaluando su rol en el

conjunto de la producción de la empresa, para ver si es o no satisfactorio de

cara al necesitado.

¿Qué es la industria manufacturera?

La industria manufacturera es aquella que se

dedica exclusivamente a la transformación de la materia prima en bienes

finales de consumo, listos para su comercialización directa o a través de

distribuidores que los aproximan a sus diversos públicos de destino.

Por esa razón se la considera parte del sector

secundario de la economía de un país, ya que el sector primario es justamente

el encargado de la obtención y procesamiento de la materia prima en

estado bruto. La industria fabril o manufacturera, en cambio, se avoca a la

obtención de productos elaborados mediante procesos complejos de industrialización

y producción en masa.

Características de la industria manufacturera:

Significado de manufactura

La palabra manufactura proviene de la unión

de dos vocablos latinos: manus (mano) y factus (hecho,

elaborado). De allí que su concepto original fuera en alusión al trabajo

manual, característico del capitalismo previo a

la Revolución

Industrial, que se distingue de la labor artesanal en que empleaba a

muchas personas trabajando con las manos, para masificar la producción de

los bienes de consumo.

Sin embargo, aplicado al contexto industrial

contemporáneo, el término refiere al proceso de transformación de la materia

prima en bienes elaborados a gran escala, empleando para ello máquinas y

fuentes de energía en lugar del trabajo manual. Este desplazamiento del sentido

de la palabra ha relegado a quienes emplean todavía labores manuales a

adueñarse a su vez del término “artesanal”.

Principales rubros

La variedad de productos es una de las potencias de la

industria manufacturera. Sus áreas más comunes de interés son: bienes

alimenticios, producción textil, fabricación de maquinaria y equipos

electrónicos, producción de papel,

de productos químicos y fármacos, de utensilios metálicos, de plásticos, de madera y de bienes

intermedios para otras industrias.

Tipos de industria manufacturera

De acuerdo a su posicionamiento como eslabón en la

cadena de producción de bienes, podemos establecer cuatro tipos de industria

manufacturera:

Tradicional. Convierte la materia prima en productos listos para su

consumo.

Intermedias. Producen bienes semielaborados para alimentar otros tipos

de manufactura.

Mecánicas. Su producto final son herramientas y maquinaria indispensable

para emprender procesos industriales de otros tipos.

Residuales. Emplean como materia prima los sobrantes industriales de

otros procesos y generan con ellos subproductos.

Fabricación vs servicios

Hay quien sostiene que la industria manufacturera, en

tanto productora de bienes, forma parte del sector generador de riquezas

de una economía; mientras que el sector servicios tiende más bien a consumir

dicha riqueza, canjeándola por efectos que se agotan en sí mismos.

Una importante fuente de empleo

En la sociedad hipertecnologizada

de hoy, esta industria juega un rol vital como una fuente importante de

empleo en un mundo cuya población no para de

crecer.

De acuerdo al Informe sobre el Desarrollo Industrial

de la Organización de las Naciones Unidas, en 2013 uno de cada seis personas

trabajaba en el área, para un total mundial de empleos de casi 500

millones de trabajadores. Eso sin contar la posible demanda de servicios

para y en torno a los procesos industriales.

Un proceso principalmente urbano

En sus fases iniciales de desarrollo, la industria

manufacturera se arraiga casi exclusivamente en el contexto urbano,

minimizando así la distancia entre el lugar de gestación del producto y

sus consumidores,

así como la existente entre el hogar de los trabajadores y la fábrica.

Una vez instaurado el proceso industrial en pleno, en

cambio, suele emplazarse las manufactureras en terrenos de valor más

económico o que representen un menor impacto ambiental en

la vida urbana, tendiendo así a cierta dispersión geográfica.

Distinciones políticas

Como tantas otras cosas, el modo de funcionamiento

de la industria manufacturera se rige por la plataforma política en que se

encuentre. Bajo un régimen capitalista, la libre empresa y el mercado dirigen la

fabricación en serie de bienes hacia una expectante sociedad de consumidores

(sociedad de consumo).

En los intentos de socialismo real, en

cambio, aspirando a un modo de producción comprometido con las necesidades puntuales

del pueblo, se dirigió la industria a partir de organismos

gubernamentales de planificación que

privilegiaron la industria pesada por encima de los bienes de consumo.

Dependencia del mercado de materia prima

Uno de los principales retos de la industria

manufacturera estriba en su necesidad constante de recibir materia prima,

lo cual la hace muy dependiente de la cotización de la misma en los mercados

nacionales e internacionales.

El impacto ambiental

Otra desventaja de este tipo de industria, aunque en

realidad de la industria como un todo, es su marcada tendencia a dañar

el medio ambiente a

través de la liberación de sustancias tóxicas o contaminantes, en forma líquida, sólida o gaseosa, que sin el debido

procesamiento pueden destruir ecosistemas enteros e

infligir daños severos en la salud de tanto consumidores como trabajadores.

¿Qué es la Calidad total?

La calidad total es un tipo de filosofía de

trabajo que se emplea en la totalidad de una empresa con el objetivo o finalidad

de satisfacer las expectativas de sus clientes y empleados.

La calidad total es un concepto pero también

es una estrategia para llevar adelante un negocio enfocándose en las

necesidades del público objetivo. No tiene que ver con un producto específico o

un servicio en particular, sino que se refieren más bien a la mejora permanente

del aspecto organizacional de la compañía.

Origen de la calidad total

Los pioneros de este concepto fueron los

japoneses luego de la II Guerra Mundial cuando

la economía de

dicho país atravesaba una situación catastrófica. Luego, durante la década del

`80, varios países ya implementaban la política con la que Japón logró recuperar

su economía. En el año 1988 se creó la European Foundation for Quality

Managment (EFQM), organismo que engloba y regula a aquellas empresas que llevan

adelante política.

Ventajas de la calidad total

Algunas de las ventajas de aplicar una política de calidad total son:

Mejora las relaciones humanas

Reduce los costos

Aumenta la rentabilidad

Promueve objetivos creíbles para toda la empresa

Optimiza recursos

Objetivo principal de la calidad total

Como objetivo principal la calidad total tiende a

mejorar constantemente el proceso productivo para que el resultado final

(el esperado por el cliente) supere las expectativas del mismo, ganando así su

fidelidad como cliente a largo plazo. El objetivo básico de la calidad total es

el nivel de excelencia de la competitividad.

Mensaje de la empresa

El mensaje de la calidad total debe ser comunicado a

tres grandes ejes de recepción: Trabajadores, Proveedores y Clientes.

En una organización con miras en la calidad

total, el mensaje debe ser unificado. Es decir, la misión, visión,

el sistema y los procesos deben completarse y articularse entre sí. En otras

palabras, deben tener coherencia.

Ejes para lograr la calidad total

Para poder alcanzar la calidad total una organización

debe revisar periódicamente sus:

Recursos

Habilidades

Conocimientos

Atributos

Esfuerzo por hacer un buen trabajo

Reconocer el error y eliminarlo lo antes posible

Trabajar en equipo siempre

Fijar objetivos de mejora

Perseguir resultados tangibles y reales

No basta con “hacer las cosas del modo correcto”, es

preciso que el cliente se convenza de la calidad el producto o servicio de

excelencia.

Control de la calidad total

Toda empresa precisa de un control. En el caso de la

calidad total es preciso saber qué debe controlar la empresa, cómo lo

hará, cuáles serán sus parámetros o unidades de medición, establecer

estándares, medir el inicio para luego poder ver la evolución del control.

Producción de cerveza

La cerveza es una bebida alcohólica fabricada a

partir de la fermentación de cebada u otros cereales y aromatizada con

lúpulo u otras plantas.

La elaboración de la cerveza se produce en una serie

de etapas que no son intercambiables:

Mezcla de grano. Los granos de cereales elegidos

(principalmente cebada) que van a convertirse en malta se mezclan en la

proporción indicada por cada receta, dependiendo del color y la transparencia

que se quiera obtener.

Maceración. El grano se sumerge en el agua a una

temperatura de 67 grados. Luego se hace pasar la mezcla por diversas

temperaturas. En cada temperatura elegida

se activará una enzima.

De esta manera se produce la malta. Una vez que todas las enzimas han sido

activadas, son destruidas llevando la mezcla a una temperatura de 82 grados.

Filtrado. Permite retirar el grano para dejar

disponible solo el líquido que,

gracias a la maceración, contiene todos los elementos del grano que son

necesarios para la cerveza. Este líquido se denomina mosto.

Cocción y adiciones. El mosto es cocido durante

un período variable, que puede ser tan breve como 15 minutos o tan largo como

dos horas. El objetivo es

destruir cualquier microorganismo indeseado

y también controlar el pH del líquido. Durante la cocción se introducen

lúpulos.

Refrigeración. Se realiza inmediatamente después

de la cocción para evitar la contaminación por

nuevos microorganimos.

Fermentación. Al mosto cocido se le agrega

levadura, que comienza a reproducirse con rapidez gracias al oxígeno que

encuentra en él. Cuando el oxígeno se agota, la

levadura consume azúcar,

que se transforma en alcohol y en anhídrido carbónico (CO2). La fermentación

dura entre una y tres semanas. Las cervezas de baja fermentación (lager) solo

tienen una fermentación. Otras cervezas son envasadas con una nueva adición de

levadura y azúcar, causando una segunda fermentación, que hace que la cerveza

sea efervescente.

Maduración. La segunda fermentación puede

realizarse en ambientes controlados, en un período de entre dos semanas a tres

años.

Pasteurización. Las cervezas industriales son

filtradas después de la primera fermentación, pasteurizadas y envasadas. Para

lograr su efervescencia se les agrega CO2.

Conservación de la cerveza

La calidad de la cerveza luego de estar envasada

puede ser afectada por elementos del ambiente en los que está almacenada.

La pasteurización permite que tenga un período de vida

útil extendido de dos meses en barriles y de seis meses en botellas y latas.

Sin embargo, el producto puede verse dañado

prematuramente por la exposición a la luz, al agua, a la temperatura o a olores

fuertes en el lugar donde es almacenado.

Producción de papel

El papel es una delgada lámina hecha con pulpa de

celulosa. La celulosa es una mezcla de fibras vegetales que son molidas,

suspendidas en agua que

luego se endurece al ser secada.El papel puede ser fabricado de

forma artesanal o industrial. Se registran intentos de fabricación de

papel desde el siglo III a. C., a partir de fibras textiles, en China. Recién en el año

610 después de Cristo la fabricación del papel se extendió a Japón y

posteriormente, a través de los árabes, llegó a Europa.

Etapas de fabricación del papel

La fabricación del papel actualmente tiene diversas

etapas:

Pulpa. Se crea a partir de las fibras. Primero se

las clasifica (por tipo de fibra), se las lava, en algunos casos se las

blanquea y luego se las deposita en agua.

Refinado. La fibra de la pulpa puede trocearse o

dejarse entera, dependiendo del tipo de papel que quiera fabricarse.

Encolado. Cuando se realiza el encolado en masa,

se realiza luego del refinado.

Cargas. Luego del encolado se le agregan los

productos que tendrán efecto en el brillo, la resistencia, el grosor y la

opacidad.

Pigmentos. Pueden agregarse a la pulpa o bien al

final del proceso sobre la superficie.

Eliminación del agua. Luego de pasar por estos

procesos, la pulpa se coloca en una máquina que le quita el agua a través de

procedimientos diferentes: gravedad, vacío, presión y

secado.

La presión. Se realiza a través de prensas que,

además de ayudar a eliminar el agua, determinan el grosor de la lámina de

papel.

Producción de lana

Se conoce como lana a una fibra animal típica de

ciertos animales caprinos (como la oveja) y camélidos (como la llama, la

vicuña y la alpaca), obtenidos mediante un proceso llamado esquila. Dicha fibra

es empleada en la industria textil como materia prima en la

elaboración de prendas de diverso tipo. En sus distintas versiones, la lana es

una fibra gruesa elástica, que retiene muy bien el calor ya que se

trata de un aislante térmico. Por ende, protege del frío tanto a los animales de los que

proviene, como a los usuarios de la ropa confeccionada con ella.

Composición de la lana

La lana está compuesta mayormente por una proteína animal

llamada queratina, la misma que en otras condiciones permite la formación de

las uñas, pezuñas, plumas, pelo y cuernos en los animales y en el ser humano.

Es una macromolécula insoluble, resistente, que

es segregada por células epidérmicas

del animal, y por lo general está recubierta de sustancias cerosas y lipídicas como la

lanolina.

Proceso de la lana

La obtención de la lana atraviesa distintos procesos,

que son:

Esquila. Una vez por año se reúne a los animales

lanudos y se les poda, sin hacerles daño, reuniendo la lana cruda. Hay dos

métodos para hacerlo: el criollo o maneado, atando al animal, o el australiano,

con el animal suelto.

Lavado. La lana cruda está usualmente sucia y

debe ser lavada industrialmente, eliminándole el polvo, arena y demás impurezas

(restos vegetales, insectos, etc.). Para ello se usa agua fría y caliente.

Escarmenado. La lana se estira durante su

escarmenado, separando manualmente las fibras sin cortarlas.

Hilado. Empleando métodos industriales o

tradicionales, se tuercen las fibras de lana para formar un hilo grueso. Con

éste se fabrican las piezas de ropa o de lo que se desee.

Teñido. Se emplean colorantes naturales o

artificiales para darle a la lana sus colores deseados.

Producción de café

El café es una infusión caliente que se consume

en varios países de occidente. Su nombre deriva de un árbol: la planta cafeto cuyo

grano es el que se utiliza para la realización de dicha infusión.La planta o

árbol del café llega a medir entre 4 y 6 metros de altura, aunque mayormente la

cortan para que los granos no se produzcan a tanta altura. Por su parte el

grano del café mide aproximadamente 1 centímetro.

Dichos granos se utilizan para la preparación de la

infusión al ser tostados y mezclados con agua caliente

para la elaboración del café.

Existen muchas varias formas de preparar del

café, una de las bebidas predilecta de varios países del mundo.

Esta infusión se caracteriza por su exquisito

sabor y la combinación con otras bebidas (como la crema, la leche o el

cacao) que dan diferentes variaciones aromáticas y gustativas.

Comercio y producción mundial del café

El café de todo el mundo se produce en 70

países de los cuales solo 45 de ellos poseen el control de 97 % de la

producción mundial.

Existen muchos países en los que la exportación

del café constituye su fuente principal de la producción bruta nacional.

Entre los países que más producen y exportan café son:

Burundi (59%)

Etiopía (33%)

Ruanda (27%)

Honduras (20%)

Uganda (18%)

Nicaragua (17%)

Guatemala (12%)

El Salvador (9%)

Colombia (7%)

Tanzania (5%)

Cultivo y producción de granos de café

La producción más importante del café proviene

de empresas familiares

inferiores a 10 hectáreas de terreno, en muchos casos con terrenos inferiores a

las 5 hectáreas.

Esto hace que los agricultores no sean muy mecanizados

y necesiten mucha mano de obra.

En cuanto a la plantas, un cafeto joven

necesitará de 3 o 4 años antes de producir granos de café. Se considera a esta

planta adulta cuando tiene entre 6 y 8 años y puede vivir muchas décadas pero

solo será utilizada para la producción del café hasta los 25 o 30 años.

La plantación del café se puede realizar a la

intemperie pero también se utilizan unas medias sombras. A este último se

le conoce como café de sombra.

Recolección, clasificación, pulido y almacenamiento de

los granos de café

Desde el momento de la floración, transcurren entre

7 y 9 meses hasta que finalmente se puede cosechar la planta. Esta época varía

en relación al clima y

la altitud de la zona.

En el momento de la recolección, los cosechadores de

café solo recogerán los granos maduros junto con el fruto. A estos se les

conoce como café cerezas.

A continuación se debe retirar el fruto dejando solo

el grano de café. El proceso que lleva el grano de café puede ser por método

seco, húmedo o semiseco.

Luego se hace una clasificación, separando

aquellos granos descompuestos o dañados del resto de la producción. El

anteúltimo paso es el del pulido, en el que se quita la piel, mejorando el

aspecto de los granos.

Luego se almacenan (sin tostar) puesto que su durabilidad

es mayor si es que se los conserva del modo adecuado: precisan de una

humedad del 12 % para que no tomen olor desagradable ni produzcan hongos.

Producción de algodón

El algodón es una fibra textil de origen vegetal producida

por una familia de plantas del

género Gossypium y a la familia de las malváceas, conocidas como

algodonales, algodoneros o plantas de algodón.Esta fibra crece en

diferentes proporciones y longitudes alrededor de las semillas de la

planta y es aprovechable para el proceso industrial de fabricación de telas,

siendo hoy en día la fibra natural más importante del mundo.

El algodón está compuesto por celulosa pura,

un biopolímero compuesto

por moléculas de

glucosa, que surge en forma de motas blancas de tejido suave, esponjoso,

sumamente permeable al aire,

por lo que absorbe rápidamente la humedad.

Esto la hace idónea para tejidos en climas

cálidos y húmedos, que resultan livianos, fáciles de lavar y confortables.

Planta de algodón

Existen más de 40 especies de plantas de algodón,

de las cuales sólo cuatro poseen valor comercial (G. hirsutum, G.

barbadense, G. arboreum y G. herbaceum).

Se distinguen no sólo en su procedencia (Centroamérica, Suramérica, India y África

respectivamente) sino en la longitud de sus fibras y en las

características agronómicas de su cultivo.

En líneas generales, el algodón requiere de un

clima muy cálido y

de mucha agua proveniente

de la lluvia o

del riego, razón por la cual se da en las regiones tropicales o

subtropicales de ambos hemisferios únicamente.

Cultivo de algodón

El cultivo del algodón requiere de períodos

largos de mucho sol, lluvia moderada y temperaturas cálidas

constantes, preferiblemente en suelos pesados.

Es un cultivo tolerante a la sal y a la sequía, por lo que

puede llevarse a cabo en zonas áridas o semiáridas,

siempre y cuando haya alguna forma de irrigación, lo cual sin embargo puede

conducir a daños ambientales, como la salinización de los suelos.

Las mayores áreas de cultivo del algodón se

encuentran en China, India y los EEUU, así como en Pakistán, y en Egipto y

Australia, lugares donde destaca por su calidad.

El período de crecimiento de la planta toma entre 150

a 180 días, por lo que hacen falta al menos 200 días sin heladas para su

crecimiento idóneo.

La aparición de los primeros botones florales tomará

entre 50 a 85 días, de 25 a 30 para las primeras flores y 50 a 60

días para la floración.

Procesamiento del algodón

El procesamiento del algodón como materia prima para la

industria textil abarca las siguientes etapas:

Procesamiento inicial. El algodón crudo llega

del campo y

es secado para facilitar su proceso, que inicia con la separación de la fibra

del resto de la materia extraña: hojas, suciedad, semillas, tallos, etc.

Hilado. Una vez limpias y estiradas las fibras

del algodón, se procede a su hilado, ya sea manual o artesanalmente en una

rueca, o en hiladoras mecánicas. Del modo que sea, el objetivo es agrupar y

torcer los filamentos para formar hilos de varias hebras.

Tejido. Empleando la urdimbre de hilos y el telar

(artesanal o industrial), se procede entonces al tejido, cruzando los hilos de

modo transversal y vertical, pudiendo trazar formas y figuras a través de la

modificación del número de hilos de la urdimbre y de la secuencia en que se

entretejen. Durante todo el proceso los hilos reciben una capa protectora

llamada “imprimación”.

Teñido y estampado. Para dar color al algodón se

puede teñir la tela ya tejida, las fibras sueltas o el hilo mismo antes de

tejerlo. También se suele usar rodillos de cobre para fijar en

la tela ilustraciones u ornamentas con pasta de estampado.

Tratamiento. Por último, se aplica a la tela una

serie de químicos y reforzantes que garantizan su durabilidad, su resistencia a

los insectos,

etcétera.

¿Qué se entiende por producción?

Dentro de las acepciones que se dan a este término

seleccionamos “adición de valor a un bien (insumos) que, como consecuencia de

un proceso de transformación permite obtener otro bien o servicios que sea apto

para satisfacer alguna necesidad. Este proceso de transformación, se denomina

conversión

Elementos componentes para que el proceso de

conversión se realice son:

1. Insumos: constituyen el

material inicial (materias primas, subproductos, materiales varios, etc.) que

se incorpora al proceso para su transformación en otro material distinto.

2. Producto:

es el resultado final de un sistema de producción que puede ser tangible o

intangible.

3. Operaciones:

constituyen las diversas etapas del proceso de transformación necesarias para convertir

los insumos en productos terminados para su utilización final por el consumidor

de los mismos.

Clasificación

de la producción

PRIMARIA

|

Es

aquella que se realiza a partir de un producto en el estado que la Naturaleza

lo provee, como en el caso de las industrias extractivas.

|

SECUNDARIA

|

Es

aquella que parte de un producto obtenido en una faz anterior, en la cual

debe adquirirse la materia prima, almacenarla, procesarla, etc. y luego

transformarla por algún medio para convertirlo en un producto terminado para

su uso.

|

TERCIARIA

|

Está

representada por los servicios que se prestan, algunos de los cuales

contienen algún tipo de insumos, pero que generalmente no constituyen bienes

físicos

|

El sistema de producción

Toda empresa industrial es considerada un sistema de producción, considerándola como tal, dado que dicho sistema comienza a tomar forma a partir de la formulación de un objetivo determinado y la elección del producto para su comercialización, ya de un procedimiento especifico para su elaboración, como así también todas las restantes decisiones previas respecto de la elección del sitio en que se asentará dicha empresa y las instalaciones y equipo de que se valdrá para desarrollar dicho proceso.

Las diferentes etapas de este sistema pueden ser explicadas

en el siguiente cuadro:

INSUMOS

(entradas)

|

Los

recursos humanos (físicos o intelectuales), materiales (planta, equipo, etc.)

y los bienes físicos (materias primas, etc.)

|

ACTIVIDADES

(proceso)

|

De

transformación que intervienen en el proceso industrial o de conversión

|

CONTROL

|

Cumplimiento

de las actividades realizadas con el plan aprobado previamente

|

RESULTADOS

(producto elaborado)

|

Bienes

o servicios (productos) que se originan en la actividad de producción.

|

La función de producción.

El trabajo de administración de las

operaciones gira alrededor del concepto de conversión, donde los recursos en

forma de insumos son transformados en productos y/o servicios útiles. Pero ese

proceso de conversión, que está presente en la mayoría de las organizaciones,

es muy diferente en una industria, un banco, una empresa aeroespacial, o una

oficina de gobierno. Por lo tanto, existen distintos tipos de actividades de

transformación o conversión, como así también de maquinarias, habilidades, etc.

y productos (o servicios) que participarán de ese proceso de transformación o

conversión.

Diseño.

Todo producto nuevo comienza con la idea de quién desea fabricarlo, acerca de

su forma, color, tamaño, calidad y todas las demás características que lo han

de identificar en el mercado a los fines de su utilización. Esas propiedades

fundamentales, que deben tenerse en cuenta para definir el producto, son

también llamadas DISEÑO DEL PRODUCTO.

Luego se van concibiendo todos los pasos para su elaboración, la selección del

material a utilizar, los equipos necesarios para su fabricación, etc.; el

estudio de tales aspectos, nos lleva a definir el DISEÑO DEL PROCESO. En baso a esos diseños se formulará

luego el DISEÑO DEL QUIPOS Y DE LAS

INSTALACIONES, que permitirá crear su propio sistema de producción y

llevar a cabo el proceso de transformación o conversión. Todas las etapas

convergen a la LOCALIZACION DEL LUGAR

en que han de desarrollarse las minas y que ha de ser el asiento principal de

la organización, que ha de constituirse con tales objetivos.

Diseño

del producto. Se debe comenzar con el estudio de las

necesidades de los consumidores, o sea del o los productos que éstos necesitan

consumir, y así se señalaron tres fases para diseño un producto.

Fases para diseñar un producto

DISEÑO

FUNCIONAL

|

Tiene

por objeto desarrollar un modelo de producto que satisfaga una necesidad, sin

importar cuál sea su aspecto.

|

DISEÑO

INDUSTRIAL

|

Realizado

por cuestiones estéticas y que satisfaga las necesidades del usuario.

|

DISEÑO PARA LA

MANUFACTURA

|

Que

se adapte para ser fabricado con los recursos que se cuentan (uso de

materiales disponibles).

|

Características del diseño del producto:

1.

Factor

funcional: satisfacer la necesidad del consumidor

2.

Valor:

el valor que se fije al producto debe estar de acuerdo con el beneficio que el

consumidor espera recibir por su utilización.

3.

Factor

de uso: facilidad de manejo.

4.

Calidad

de diseño: debe motivar al comprador.

5.

Apariencia:

es el valor estético, que en algunos casos es decisivo para la compra. Ej.

Ropa.

6.

Confiabilidad:

que el producto desempeñe su función satisfactoriamente durante un periodo de

tiempo determinado considerado normal para su utilización.

7.

Mantenibilidad:

que el producto responda a varias utilizaciones de acuerdo con las costumbres y

hábitos.

8.

Durabilidad:

vida probable del producto, lo cual influye o incide en el costo de

utilización.

9.

Factibilidad:

depende de la disponibilidad y costo de los materiales que se utilizan en su

elaboración.

10. Simplificación:

evitar una planificación consistente en un gran número de productos con

distintos materiales

11. Estandarización:

uniformar el diseño a efectos de facilitar el proceso de producción.

Diseño

del proceso de los productos. Una vez diseñado el

producto debe seleccionarse el proceso a llevar a cabo para su elaboración, es

decir, tener en cuenta el conjunto de equipos, personas y procedimientos que

han de emplearse para ello. Las operaciones de transformación o conversión de

insumos materiales en un producto elaborado, pueden clasificarse en las

siguientes estructuras de procesos:

CONTINUOS

|

Son

aquellos que funcionan en forma permanente sin detenciones, ni arranques

(caso industria del acero, plásticos, químicos, petróleo, etc.)

|

REPETITIVOS

|

Son

aquellos que producen artículos en grandes cantidades durante un periodo

amplio (industria automotriz, electrónica, juguetes, etc.)

|

INTERMITENTES

|

Cuando

se procesan artículos en pequeñas cantidades de acuerdo a requerimientos del

cliente y en base a órdenes individuales los cuales requieren continuamente

detenciones y arranques (reparaciones, bienes de producción, prendas de

vestir a medida, etc.)

|

Diseño de los

servicios:

contiene iguales etapas que el que corresponde a la elaboración de productos:

1.

Se

inicia con la identificación de una necesidad del consumidor

2.

Elaboración

de un concepto de servicios que satisfaga esa necesidad.

3.

En

la etapa de ingeriría, el diseño de los servicios se diferencia del de los

productos, dado que muchos de ellos no contienen ningún componente físico o

tangible.

Diseño del

equipo y de las instalaciones: luego de que la empresa ha decidido el

producto a elaborar y cómo va a llevar a cabo esa elaboración, deberá

establecer un sistema de producción que comprenderá los equipos e instalaciones

para cumplir con el objetivo previsto.

Los

tipos básicos del diseño del equipo y de las instalaciones son:

1.

De

producto (de línea): son los más eficientes pero presentan el inconveniente que

si se detiene la línea de montaje todo el personal permanece ocioso.

2.

De

proceso (funcionales): agrupan al personal y al equipo por tareas, son más

flexibles pero el flujo de trabajo es difícil de manejar.

3.

De

posición fija: concentrar en el lugar de trabajo toda la mano de obra, los

materiales e insumos que han de utilizar.

Selección del

equipo y de las instalaciones. Existen algunos factores clave que

permiten realizar una correcta selección de los equipos e instalaciones que

intervendrán en el proceso de transformación o conversión a los fines de la

elaboración del diseño más adecuado.

Principales

variables de decisión en la selección de equipo:

VARIABLE DE

DECISIÓN

|

FACTORES POR

CONSIDERAR

|

INVERSIÓN INICIAL

|

Precio.

Fabricante. Disponibilidad de los modelos utilizados. Requisitos de espacio.

Necesidad de equipo alimentador o de apoyo.

|

TASA DE PRODUCCION

|

Capacidad

actual y capacidad necesaria.

|

CALIDAD DEL PRODUCTO

|

Consistencia

para cumplir con las especificaciones. Tasa de desperdicio.

|

REQUISITOS OPERATIVOS

|

Facilidad

de uso. Seguridad. Efecto de los factores humanos.

|

REQUISITOS DE FUERZA DE TRABAJO

|

Proporción

entre trabajo directo e indirecto

|

FLEXIBILIDAD

|

Equipo

de propósito general frente a quipo de propósito especifico. Herramientas

especiales.

|

REQUISITOS PARA LA REPARACION DE MAQUINAS

|

Complejidad.

Velocidad de cambio.

|

MANTENIMIENTO

|

Complejidad.

Frecuencia. Disponibilidad de partes.

|

OBSOLESCENCIA

|

Estado

de la tecnología. Modificación para emplearse en otras situaciones.

|

INVENTARIO EN CURSO

|

Tiempo

y necesidad de usar existencias reguladoras de apoyo.

|

EFECTO EN TODO EL SISTEMA

|

Enlace

con sistemas existencias o previstos. Actividades de control. De acuerdo con

la estrategia de manufactura.

|

Localización.

Adoptadas las decisiones relativas a definir el diseño del producto o servicio,

los respectivos procesos de elaboración y el del equipo e instalaciones

necesarias, corresponde adoptar la decisión respecto a la localización de los

edificios que serán utilizados para la actividad tendiente al logro del

objetivo fijado.

La localización geográfica de la empresa es de suma importancia para la vida presente y futura de la misma por la cual debe elegirse racionalmente el sitio o la región que mas favorezca a la rentabilidad de sus operaciones. A la hora de elegir la localización de la empresa se debe tener en cuenta:

La localización geográfica de la empresa es de suma importancia para la vida presente y futura de la misma por la cual debe elegirse racionalmente el sitio o la región que mas favorezca a la rentabilidad de sus operaciones. A la hora de elegir la localización de la empresa se debe tener en cuenta:

·

Dificultades que surgen por los elevados

costos de reacondicionamiento de los equipos e instalaciones, sin perjuicio de

los costos de transporte y reacomodo administrativo.

·

Consecuencias del alejamiento del

mercado mal elegido para su elección, como así también las fuentes de

aprovisionamiento de la materia prima, la disponibilidad de la mano de obra,

etc.

·

Influencia directa de los costos de

producción que pueden originarse por la baja rentabilidad existente por una

errónea elección del lugar.

Por ello, que las posibilidades tanto presentes como

futuras de una empresa señalan la viabilidad de una buena localización y pueden

apreciarse a través del estudio de los siguientes factores:

·

Mercado

·

Fuentes de abastecimiento

·

Forma de colocación de sus productos

·

Medios de información con que se cuenta.

Planificación

de la producción. El planeamiento es la etapa inicial

que precede a la gestión e incluye el objetivo determinado por la empresa: es

un proceso dinámico que impone también el ajuste de los planeas realizados al

mismo tiempo que los cambios se vayan presentando. El planeamiento tiene una

dimensión temporal (horizonte de planeamiento).

Plan

de producción.

Un plan de producción debe tener en

cuenta las actividades a realizar, anticipar los problemas por resolver,

priorizar sus soluciones, establecer recursos y responsabilidades, y diseñar

medidas de seguimiento que permitan no solo evaluar el avance, sino sobre todo

volver a planear. Es por ello que los integrantes de una empresa deben tener

muy bien definidos los objetivos que persigue la empresa, su misión y las

estrategias pues cada uno de ellos debe participar en sus establecimientos para

lograrlos.

Manufactura

– Proceso de elaboración. Definido el producto,

establecidas las necesidades a satisfacer de sus consumidores y determinados

los insumos necesarios que serán transformados para obtenerlos, es necesario

conocer el PROCEDIMIENTO a utilizar para llevar a cabo dicho objetivo. Por

procedimiento entendemos el conjunto de operaciones organizadas en forma tal

que los insumos se transformen en productos.

Clasificación.

Según el grado de intervención del hombre.

MANUAL

|

En

el cual todas las operaciones son llevadas a cabo por personas

|

MECÁNICO

|

En

el cual las operaciones son compartidas entre personas y maquinas

|

AUTOMÁTICO

|

En

los que la intervención humana se limita a supervisar las operaciones que son

realizadas por maquinas, muchas veces controladas por computadoras.

|

Continuidad

del proceso de producción.

CONTINUOS

|

Estos

procesos son ininterrumpidos, salvo por reparaciones o mantenimiento de maquinas

con el fin que éstas mantengan el más alto rendimiento; se aplican, en

general a industrias como refinación de petróleo, fundiciones, tratamientos

de aguas, etc.

|

EN SERIE

|

Procesos

de producción en masa a intervalos regulares como la fabricación de productos

alimenticios, automóviles, electrodomésticos, etc.

|

INTERMITENTES

|

Utilizados

para la producción en cantidades limitadas de productos a intervalos

regulares, como los talleres mecánicos, industria de la construcción, etc.

|

Cuadro

de ejemplo.

CONTINUO

|

REPETITIVO

|

INTERMITENTE

|

|

EJEMPLO

|

Refinación

de petróleo o de mineral de hierro

|

Fabricación

de televisores o de artículos en serie

|

Fabricación

de maquinarias o de piezas especiales.

|

PARTICULARIDADES

|

Funciona

las 24hs del día. Interrupción costosa

|

Fabricación

en serie o por lotes. Cada unidad del lote se somete a las mismas

operaciones.

|

Fabricación

por unidad o por lotes muy pequeños.

|

MANO DE OBRA

|

Muy

especializada

|

Poco

especializada

|

Mas

especializada

|

PRODUCTOS

|

Derivados

de uno o varios productos básicos. Cambios ligeros o ningún cambio de

productos de un año a otro. Poca flexibilidad

|

Un

producto o una gama de productos parecidos. Pocos cambios de productos en un

año. Posibles cambios ocasionales. Buena flexibilidad

|

Gran

variación en la gama de los productos. Excelente flexibilidad

|

OPERACIONES

|

Desintegración

o integración de la materia.

|

Transformación,

fabricación, ensamble de la materia

|

Transformación,

fabricación, ensamble de la materia.

|

TIPO DE

ARREGLO DE INSTALACIONES

|

Por

procedimiento o por producto

|

Por

producto

|

Por

procedimiento o por puesto fijo.

|

RE ARREGLO DE

LAS INSTALACIONES

|

Muy

difícil

|

Fácil

para un mismo tipo de producto.

|

Variable,

según el tipo de maquinaria.

|

Características

de la explotación industrial. La característica que

distingue a la empresa industrial es que su actividad se encuentra destinada a

transformar productos originales (materia prima) con el fin de obtener, por

medio de un proceso en el cual intervienen el uso de maquinas e instalaciones y

la aplicación de trabajo humano (mano de obra), los productos finales que será,

por último, comercializados y que son denominadas por ello productos

elaborados.

|

MATERIAS

PRIMAS

|

Productos

originales

|

|

MANO

DE OBRA

|

Trabajo

humano

|

|

GASTOS

GENERALES

|

Incluyen

el uso de las maquinas e instalaciones

|

El valor de esos componentes constituye el precio de

costo industrial o sea el valor invertido por la empresa para obtener los

productos elaborados.

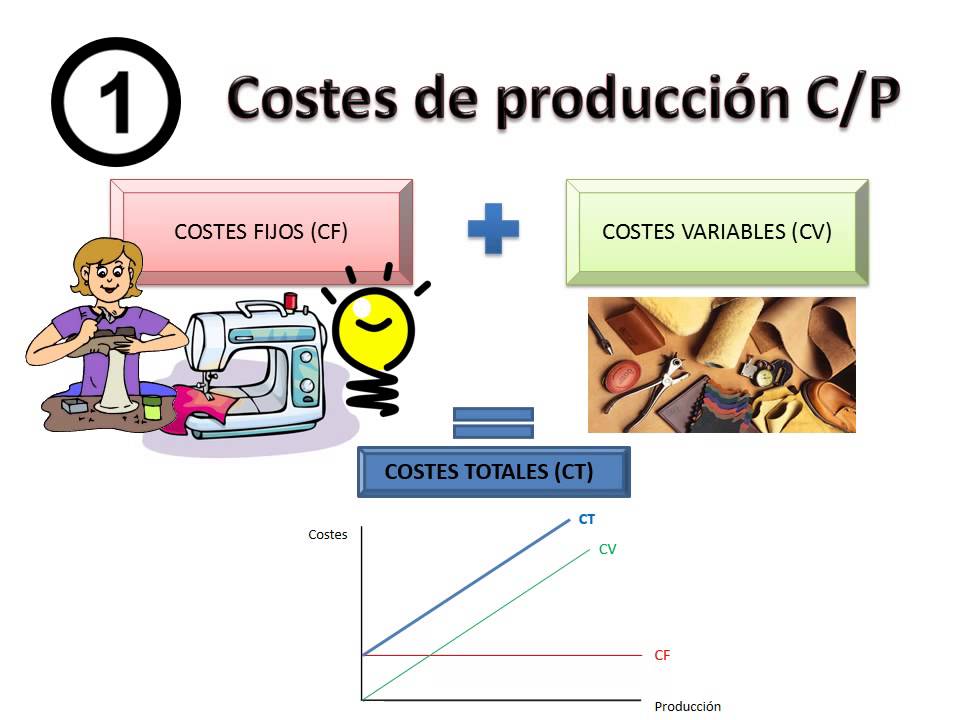

Clasificación de los costos.

Los costos pueden ser clasificados con

arreglo o alguno de las siguientes características:

·

POR FUNCION:

-PRODUCCION: aplicados a la elaboración de un producto

-COMERCIALIZACION: producidos por la venta de un producto o servicio

-ADMINISTRATIVOS: ocasionados en actividades de formulación de políticas.

-FINANCIEROS: relacionados con actividades financieras

-PRODUCCION: aplicados a la elaboración de un producto

-COMERCIALIZACION: producidos por la venta de un producto o servicio

-ADMINISTRATIVOS: ocasionados en actividades de formulación de políticas.

-FINANCIEROS: relacionados con actividades financieras

·

POR LOS ELEMENTOS QUE CONTIENE

-MATERIALES DIRECTOS: hacen parte integral del producto terminado.

-MANO DE OBRA DIRECTA: mano de obra aplicada directamente a los componentes del producto terminado.

- COSTOS INDIRECTOS: costo de materiales, mano de obra y de gastos de fabricación que no pueden cargarse directamente a unidades, trabajos o productos específicos.

-MATERIALES DIRECTOS: hacen parte integral del producto terminado.

-MANO DE OBRA DIRECTA: mano de obra aplicada directamente a los componentes del producto terminado.

- COSTOS INDIRECTOS: costo de materiales, mano de obra y de gastos de fabricación que no pueden cargarse directamente a unidades, trabajos o productos específicos.

·

POR PRODUCTO:

-DIRECTOS: cargados al producto y que no requieren más prorrateo.

-INDIRECTOS: deben ser prorrateados para poder asignarlos a algún sector o producto.

-DIRECTOS: cargados al producto y que no requieren más prorrateo.

-INDIRECTOS: deben ser prorrateados para poder asignarlos a algún sector o producto.

Calculo

de costos de producción.

·

COSTO DIRECTO= materia prima directa MPD

+ mano de obra directa MOD

·

COSTO INDIRECTO= materia prima indirecta

MPI + mano de obra indirecta MOI + gastos de fabricación. (el consumo de estos

gastos al no poder ser individualizados porque sería antieconómico hacerlo, se

distribuye entre los productos elaborados por prorrateo. Ej. Alquileres,

seguros, etc.)

·

COSTO DE PRODUCCION TOTAL= costo directo

+ costo indirecto

·

COSTO DE PRODUCCION UNITARIO= costo de

producción total / cantidad de unidades producidas.

·

COSTO TOTAL DE VENTAS= costos de

producción total + gastos operativos

·

COSTO DE VENTA UNITARIO= costo total de

ventas / cantidad de unidades

·

PRECIO DE VENTA TOTAL= costo total de

ventas + beneficio o utilidad (el precio de venta está formado por el precio de

costo de producción + los gastos operativos + beneficios). Los gastos

operativos se forman= gastos de comercialización + gastos financieros + gastos

administrativos.

·

GANANCIA BRUTA= precio de venta total –

costo de producción

·

GANANCIA NETA= precio de venta total –

costo de ventas.

Administración de inventarios.

El termino inventario se utiliza para

designar las existencias de artículos o insumos utilizados en una empresa;

dicho en otros términos, es el almacenamiento de bienes y productos. Un sistema

de inventarios es el conjunto de políticas y controles que supervisa los

inventarios y determina cuáles son los niveles que deben mantenerse, cuándo hay

que reabastecer el inventario y de qué tamaño deben ser los pedidos.

En el caso de las empresas industriales los

inventarios están formados por las existencias de:

|

MATERIAS

PRIMAS

|

Son

aquellos productos que se adquieren para ser transformados y, generalmente,

forman parte del producto terminado; suelen llamarse también insumos

|

|

PRODUCTOS

EN CURSO DE

|

Son

aquellas materias primas y productos complementarios que se encuentran en el

proceso de fabricación, no terminados aun.

|

|

PRODUCTOS

TERMINADOS

|

Son

aquellos productos cuyo proceso de elaboración ha concluido y se encuentran

en condiciones de ser vendidos.

|

|

SUMINISTROS

VARIOS

|

Son

aquellos materiales que no forman parte del producto pero se utilizan en el

proceso de elaboración para el mantenimiento y reparación de los equipos

industriales con el fin que éstos se encuentren en perfectas condiciones de

funcionamiento.

|

|

ENVASES

|

Todo

aquellos que sirve de continente a todo producto elaborado (de plástico,

vidrio, hojalata, cartoné, etc.)

|

|

MATERIALES

ACCESORIOS

|

Todos

los elementos necesarios para mantener en condiciones de salubridad e higiene

la planta fabril, elementos de oficina (artículos de escritorio, etc.)

|

En el caso de empresas de servicios, el inventario

se encuentra formado por los bienes tangibles que pueden venderse y los

suministros que sean necesarios para producir los servicios propios de su

actividad.

Almacenamiento

en las empresas industriales. El almacenamiento de

las materias primas básicas para el proceso de elaboración constituye uno de

los aspectos mas importantes del proceso industrial, por tanto cualquier

defecto podría provocar su paralización y cualquier exceso pondría en peligro

la estabilidad financiera de la empresa por inmovilización del capital en giro.

De allí entonces que deba existir una estricta

relación entre el consumo de las respectivas materias primas en el proceso, su

existencia en el almacén o deposito y el periodo necesario para su reposición.

En la práctica, tal relación se efectiviza mediante una información reciproca

entre el sector de consumo (fabrica) y de depósito o almacén que permite

advertir en forma inmediata la oportunidad en que una determinada materia prima

haya sido consumida y, en consecuencia, impondrá la realización de compras que

nivelen las necesidades de la producción.

Es importante destacar que la función de

aprovisionamiento no debe quedar limitada únicamente a las materias primas,

sino también a todos aquellos elementos que forman parte del producto, como por

ejemplo envases, etiquetas cajas, etc. y a los materiales necesarios para mantener

en perfecto estado de funcionamiento las maquinarias, equipo e instalaciones

del proceso industrial. El control de estos elementos y materiales deberá

realizarse con iguales previsiones que las mencionadas para las materias

primas. Resta agregar que en el sector de almacén o depósito debe incluirse

también el almacenamiento de los productos elaborados.

No hay comentarios:

Publicar un comentario